L'industrie sucrière a une longue tradition d'utilisation des procédés de séparation et de filtration. Cependant, ces dernières années, la chaîne d'approvisionnement mondiale du sucre s'est complexifiée, les fluctuations de la disponibilité des matières premières et des méthodes de transformation affectant considérablement la qualité et le coût du sirop de sucre. Pour les industriels, tels que les fabricants de boissons gazeuses et énergisantes – qui dépendent fortement d'un sirop de sucre de qualité constante –, ces changements imposent la mise en œuvre de procédés de traitement internes avancés.

Le rôle de la filtration dans la production de sirop de sucre

La filtration est une étape cruciale dans la production de sirops de sucre utilisés dans de nombreux secteurs, notamment les boissons, la confiserie, l'industrie pharmaceutique et les applications industrielles. L'objectif principal est clair : produire un sirop visuellement limpide, microbiologiquement sûr et exempt de contaminants, répondant à des normes de qualité et de sécurité strictes.

Pourquoi filtrer le sirop de sucre ?

Le sirop de sucre peut contenir divers contaminants qui doivent être éliminés pour garantir la qualité et l'efficacité du processus, notamment :

1. Matières solides non dissoutes provenant des matières premières (canne à sucre ou betterave)

2. Calamine ou particules de corrosion dans les canalisations

3. Fines de résine (issues de procédés d'échange d'ions)

4. Contaminants microbiens (levures, moisissures, bactéries)

5. Polysaccharides insolubles

Ces impuretés troublent non seulement le sirop, mais peuvent aussi altérer son goût, son arôme et sa texture. Dans les boissons prêtes à consommer, la contamination bactérienne est particulièrement problématique et nécessite une filtration finale à 0,2–0,45 µm pour garantir la sécurité et la durée de conservation.

Difficultés courantes liées à la filtration des sirops

1. Viscosité élevée :Ralentit la filtration et augmente la consommation d'énergie.

2. Sensibilité à la chaleur: Nécessite des filtres capables de fonctionner dans des conditions de haute température sans se dégrader.

3. Respect des règles d'hygiène: Exige des filtres compatibles avec les procédures de nettoyage et de désinfection de qualité alimentaire.

4. Contrôle microbien: Nécessite une filtration fine pour des raisons de sécurité dans les applications liées aux boissons.

Systèmes de filtration traditionnels dans les sucreries

Historiquement, les sucreries ont utilisé des systèmes de filtration à basse pression et faible capacité, employant des adjuvants de filtration pour former un gâteau de filtration. Bien qu'efficaces dans une certaine mesure, ces systèmes sont souvent volumineux, nécessitent une grande surface au sol, une construction lourde et requièrent une attention constante de la part des opérateurs. Ils engendrent également des coûts d'exploitation et d'élimination élevés du fait de l'utilisation d'adjuvants de filtration.

Filtration Great Wall : une solution plus intelligente

Filtration de la Grande Muraillepropose des solutions de filtration en profondeur avancées, adaptées aux industries du sucre et des boissons. Leurs feuilles filtrantes, cartouches filtrantes et systèmes de filtration modulaires sont conçus pour répondre aux exigences élevées de la transformation moderne du sirop de sucre. Principaux avantages :

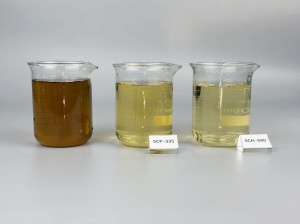

• Les médias filtrants de la série SCP/A, composés de cellulose de haute pureté et à haute résistance, garantissent la sécurité aux températures de process élevées.

• La conception spéciale des cartouches à disques empilés de la série SCP, compatibles avec le rétrolavage, garantit la fiabilité du processus et une durée de vie économique.

• Une solution de filtration en ligne entièrement automatisée augmente la productivité et réduit les coûts de filtration

• Les cartouches à disques empilés de la série SCP, contenant du charbon actif immobilisé, répondent à des exigences particulières en matière de correction de la couleur et des odeurs.

• Les médias filtrants conformes aux normes alimentaires de la FDA et de l'UE améliorent la sécurité du processus et du produit final

Les modules à membrane de Great Wall peuvent contenir différents types de carton et sont associés à des filtres à membrane. Ils sont faciles à utiliser, isolés de l'environnement extérieur et offrent une hygiène et une sécurité accrues.

Great Wall propose des filtres à plaques et cadres en carton ainsi que des filtres à membrane. Nous assurons également la mise en service et l'installation dans tous les pays.

• Convient à différents types de sirops : sirop de fructose, sucre liquide, sucre blanc, miel, lactose, etc.

Les solutions de Great Wall permettent aux producteurs de maintenir une clarté, un goût et une sécurité microbiologique constants du sirop, quelles que soient les variations des sources de sucre brut ou des méthodes de transformation.

Stratégie de filtration recommandée

1. Préfiltration de l'eauAvant la dissolution du sucre, l'eau doit être filtrée à l'aide d'un système de cartouches à deux étages afin d'éliminer les particules et les micro-organismes.

2. Filtration grossièrePour les sirops contenant des particules plus grosses, la filtration en amont avec des sacs filtrants permet de réduire la charge sur les filtres plus fins.

3. Filtration en profondeurLes feuilles filtrantes Great Wall Depth éliminent efficacement les particules fines et les contaminants microbiens.

4. FinalMicrofiltrationPour les applications prêtes à consommer, une filtration membranaire finale jusqu'à 0,2–0,45 µm est recommandée.

Conclusion

La filtration est indispensable à la production de sirop de sucre. Face à la demande croissante de sirops purs et de haute qualité pour les boissons et autres produits alimentaires, les entreprises doivent adopter des systèmes de filtration fiables et performants. Great Wall Filtration propose des solutions modernes et économiques qui améliorent la qualité du sirop, optimisent l'efficacité de la production et réduisent les coûts d'exploitation. En s'associant à Great Wall, les transformateurs de sucre et les fabricants de boissons peuvent garantir que leurs produits répondent systématiquement aux attentes des consommateurs et aux exigences réglementaires.

FAQ

Pourquoi la filtration est-elle nécessaire dans la production de sirop de sucre ?

Le sirop de sucre peut contenir des matières solides non dissoutes, des particules de corrosion des canalisations, des fines particules de résine et des contaminants microbiens. Ces impuretés peuvent altérer la limpidité, le goût et la sécurité du sirop. La filtration permet d'éliminer efficacement ces contaminants afin de garantir la qualité du produit et la sécurité alimentaire.

Quels sont les principaux défis liés à la filtration du sirop de sucre ?

Le sirop de sucre est très visqueux, ce qui ralentit la filtration et augmente la perte de charge. La filtration s'effectuant souvent à haute température, les filtres doivent être résistants à la chaleur. De plus, les normes d'hygiène alimentaire doivent être respectées afin de contrôler la contamination microbienne.

Quels sont les inconvénients des systèmes de filtration traditionnels des sucreries ?

Les systèmes traditionnels fonctionnent généralement à faible capacité et pression, nécessitent une grande surface au sol, utilisent des adjuvants de filtration pour former un gâteau de filtration et impliquent des opérations complexes avec des coûts d'exploitation élevés.

Quels sont les avantages offerts par Great Wall Filtration pour la filtration du sirop de sucre ?

Great Wall Filtration propose des systèmes de filtration en profondeur haute performance, résistants à la chaleur, chimiquement compatibles, dotés d'une grande capacité de rétention des impuretés et conformes aux normes de sécurité alimentaire. Ils éliminent efficacement les matières en suspension et les micro-organismes, contribuant ainsi à la production d'un sirop stable et de haute qualité.

Comment la sécurité microbiologique est-elle assurée dans le sirop de sucre ?

La sécurité microbiologique est assurée par une filtration fine jusqu'à 0,2-0,45 microns pour éliminer les bactéries et les levures, associée à des procédures de nettoyage et de désinfection rigoureuses telles que CIP/SIP.

Le traitement de l'eau est-il important avant la production de sirop de sucre ?

Oui, c'est essentiel. L'eau utilisée pour la dissolution du sucre doit être filtrée à travers un système de cartouches à deux étages afin d'éliminer les particules et les micro-organismes, et ainsi éviter toute contamination du sirop.

Comment gérer les particules grossières dans un sirop de sucre ?

Une filtration grossière avec des sacs filtrants est recommandée en amont de la filtration fine pour éliminer les particules les plus grosses et protéger les filtres situés en aval..